产品中心

在工程领域,有很多需要做逆向工程的场合;比如光学领域,光学零件的图纸丢了或者损坏了,还有诸如其它不可描述的原因,需要对光学零件、镜头装配等进行逆向还原。

本文通过自定义的模块及Zemax,以案例的形式来介绍几个应用场景:

应用1:对装配体光学元件的坐标系及面型的精确逆向还原

很多时候,我们手上有光学元件的3D文件(比如标准机械格式的.STP,.IGS文件),却无法获得该元件的精确的坐标位置(如偏心,旋转等)以及精确的面型数据(矢高表达式)。

如果我们要对该零件或系统进行加工、装配,必须要精确还原坐标位置及面型数据。

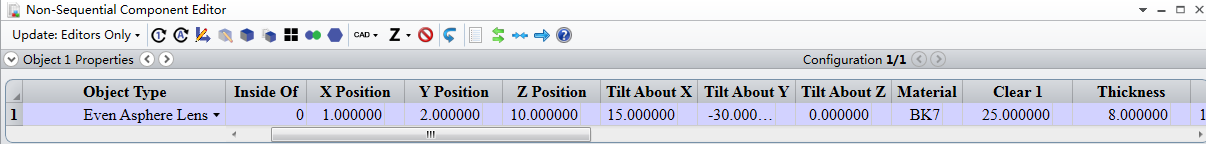

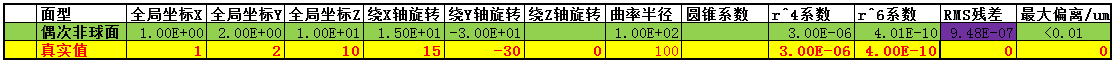

举例1::在Zemax非序列模式里输入任意的一个非球面透镜,如下:

假设上述所有数据未知,我们仅从示意图上知道该零件具有旋转对称特性。那么如何精确还原上述光学零件的坐标位置/转向及面型数据?

Step 1:我们先在Zemax非序列模式,从全局坐标原点(或其他任意点)采集点云数据,该步骤可以通过一个ZPL宏来实现。

Step 2: 新建一个序列模式文件,加载点云数据及逆向工程模块,该步骤也通过一个ZPL宏来实现。

因为我们知道,该零件具有旋转对称特性,我们先从球面开始进行拟合还原,然后采用偶次非球面(因为比较常用)逐步添加高次项系数,进行还原直至拟合残差比较小。

序列模式我们采用的逆向拟合模块界面(自定义面型UDS)如下。

以下是拟合的结果:可以看到经过4次的拟合尝试,面型及坐标系已经精确还原出来啦,还原的精度在nm量级。

应用2:评价一下CAD导出精度

CAD文件格式比如.STP/.IGS格式最初源于机械CAD软件的文件交互,后来扩展到比如光学领域, 在机械领域: 微米甚至十几微米级别的精度控制对于绝大多数应用基本足够;但在光学领域,尤其在成像方面,光学面型的精度往往要控制到波长、纳米量级。CAD本身的精度是否足够,需要打一个大大的问号?

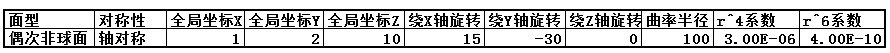

举例2:利用Zemax里边的CAD导出功能,将一个非球面透镜导出生成.STP文件,然后重新加载该CAD文件,然后将CAD文件进行逆向还原(还是利用我们的自定义模块)。

Step 1: 将例1中的非球面透镜,导出生成CAD零件

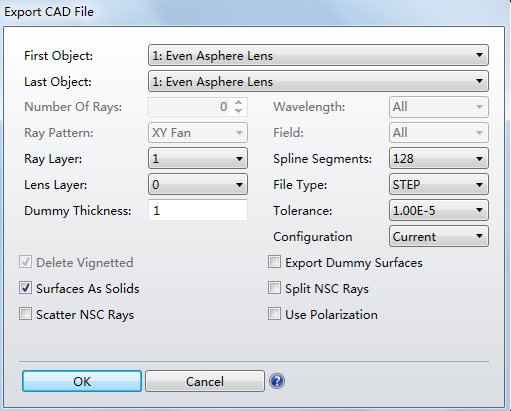

Step 2:将该CAD零件重新加载回非序列模式

Step 3:利用ZPL宏采集点云数据

Step 4:在序列模式里加载点云数据及逆向拟合模块,对面型进行拟合,并还原坐标位置,结果如下:拟合的RMS残差比例1略大一些,但最大偏差仍然控制在nm量级,十分接近,Zemax CAD导出的精度也非常高。

应用 3:如果利用CAD软件对光学表面进行建模,然后导入到光学软件中,其精度怎么样呢?

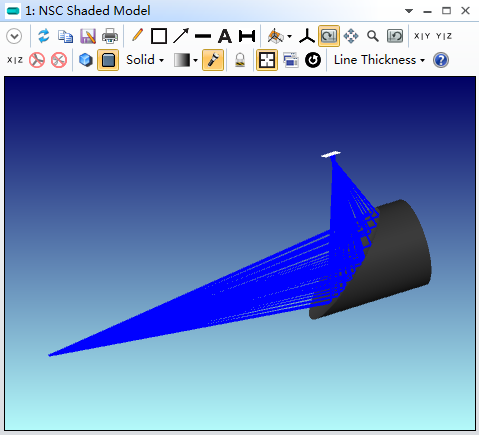

举例3:在Solidworks里边设计一个离轴椭球面,然后将该CAD导入到Zemax非序列模式进行光学仿真。

我们采用ZEMAX官网知识库(Knowledge Base)里边的一篇文章:How to Model an Off-Axis Ellipsoidal Mirror at Finite Conjugates,作为对比,我们下载该文章的附件部分,打开其非序列文件,

如下:

上图是与序列模式离轴椭球面等价的CAD文件非序列追迹,只从上图光线的聚焦情况来看,该CAD精度应该比较差,因为对于理想椭球面(比如序列模式下),两个共轭点(焦点)应该是点对点理想成像,但上图明显不是。

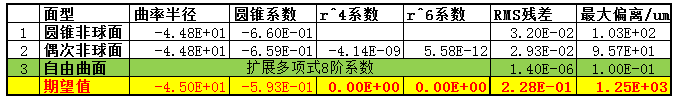

Ok,利用我们的逆向还原模块,对其进行逆向还原,看看精度差别多大。步骤类似,从略,只贴一下CAD拟合结果:

可以看到该CAD模型与期望值(序列模式下的参数)差别很大,最大偏差竟然超过1mm.没有任何的椭球面或者偶次非球面可以严格拟合该CAD面型,但用非对称的自由曲面(扩展多项式面)可以将拟合残差降低的比较小(<100nm)。Solidworks本身肯定没有这么大的偏差,可能原作者在用Solidworks建模的时候,建模的方式有问题。

因此在用机械软件本身对光学表面进行建模的时候必须格外小心,并要进行验证,否则可能会出现比较大的偏差,尤其对非球面必须十分小心;另外,复杂的菲涅耳面型,如果在机械软件里建模,精度更难以得到保证,因此建议是:能利用光学软件进行建模的尽量利用光学软件本身建模,机械软件的像拉伸,旋转,拖拽等操作可能会引入比较大的累积或者舍入误差,对光学零件来讲可能是靠不住的。

应用 4:对自由曲面进行逆向还原及拟合,加速光学设计过程

举例4:对汽车前风挡玻璃进行自由曲面逆向还原及拟合,将得到的面型嵌入到前装HUD设计中去。

汽车玻璃供应商一般提供给下游车厂或者汽车电子供应商风挡玻璃的CAD文件,如果将CAD文件直接嵌入到混合非序列模式,一方面参数调整比较困难,另一方面光线追迹及优化速度会慢很多,效率很低。

比较高效的方法是将该CAD文件拟合为光学软件内置的自由曲面,然后将该自由曲面直接用在HUD设计中去,调整及优化效率会高很多。

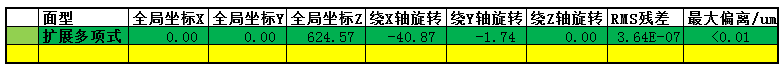

将风挡的CAD文件导入到非序列模式,然后采集点云,并在序列模式下用自定义模块进行拟合,过程从略,注意只采集小的有效区域即可。采用扩展多项式面型(Extended Polynomial)最高次4阶对坐标位置及面型拟合的结果如下:

扩展多项式面型从XY,X^2,Y^2项开始,旋转项已经在拟合的时候移除。

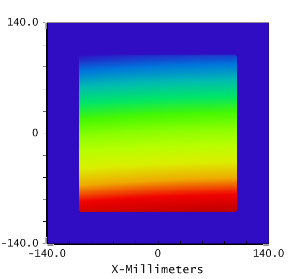

截取并拟合的面型在序列模式显示如下:

X,Y方向均呈现出非对称特性。

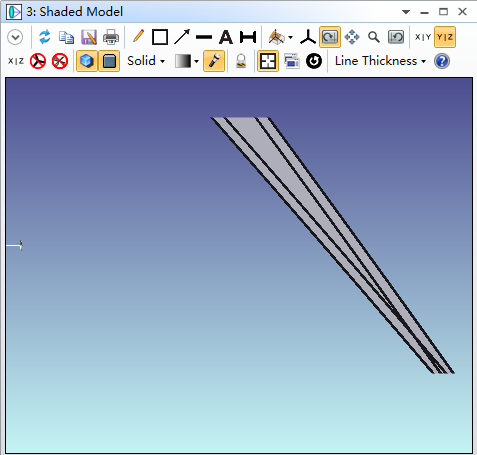

举例5:高级延伸应用:汽车玻璃供应商一般提供的风挡玻璃是”壳”的CAD结构,非实体结构。前装HUD设计中为消除重影,一般风挡玻璃会嵌入一楔层(参考宝马),用于玻璃前后表面反射消重影。

如何实现风挡玻璃及楔形层的实体化建模?

现在我们利用例4拟合的自由曲面,搭配我们的自定义逆向工程模块,来实现这一貌似困难重重的任务。

利用我们的逆向工程模块进行自由曲面的平移及旋转在序列模式下很容易实现如下风挡的楔层结构,然后进行建模及光线追迹即可。或者导出为CAD格式加载到非序列模式下。这样即可实现了风挡楔形结构建模,对于重影的仿真及消除更加准确。另外,注意楔形的旋转参考点可以根据实际任意进行设置。

应用 6:加工、装配上的考虑,利用我们的逆向模块可以还原坐标位置,将自有曲面(如泽尼克,扩展多项式、切比雪夫面型)中的平移及旋转量移除掉,这样对加工、装配极为有利,并且可以大大改善测量的精度,大大的降低测量不确定度,从而保证光学设计及加工质量。

逆向工程模块的优势:

1. 对CAD光学部件进行坐标系统的复原,这有利于解析光学设计的空间方位结构。

2. 对面型进行精确复原,支持球面、圆锥曲面、离轴抛物面/椭球面,角锥面、柱面、偶次非球面及更为一般的自由曲面:扩展多项式面型。

3. 方便加工、装配、测量,保证自由曲面的精度,减少不确定度。

4. 当然,我们也提供工程逆向服务,如有需要可以联系我们。

ASAP/APEX技术交流群 373021576

SYNOPSYS光学设计与优化交流群 965722997

RP激光软件交流群 302099202

武汉墨光科技有限公司

Copyright © 2012-2021 武汉墨光科技有限公司版权所有

许可证:鄂ICP备17024342号-1